飛機的機身是由上萬個零件/組件裝配而成,按大的部件來分,包括機身(前、中、后)、機翼、尾翼、起落裝置、操縱系統、動力裝置等。通常情況下,這些零件尺寸巨大,在不同工廠分段制造而成,最后采用何種控制方式高效、高精度的裝配在一起,一直是飛機主機廠探索的探索的主要課題。

隨著技術的發展,以數字化制造為代表現代航空制造技術得到廣泛應用,并主要呈現出以下特點:

淡化了TOOLING,強化了EQUIPMENT;

淡化了實體標工的概念,強化了數字量傳遞的過程;

淡化了靜態制造的定義,強化了動態制造的理念;

淡化了剛性工裝的意識,強化了柔性工裝的應用;

淡化了傳統的工裝設計方法,強化了新技術下的工裝設計思路;

淡化了專業工裝制造的特點,強化了多領域參與的范疇;

淡化了串行設計的做法,強化了并行工程的程序。

對于飛機裝配來說,除了常規的型架裝配方式,隨著激光跟蹤技術的發展,航空主機廠開始研究并利用基于MAA測量輔助裝配技術的飛機柔性裝配技術。

型架裝配技術

作為飛機組裝過程中裝配關系最直接的控制手段,型架尺寸的準確性及互換性具有極其重要的作用,直接影響后期組裝的工藝與時間周期。

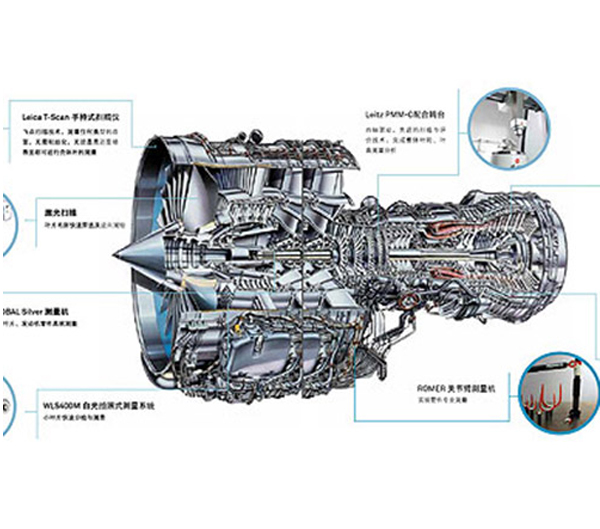

激光跟蹤儀集目標點的角度、距離測量與實時跟蹤于一身,將水平與垂直方向的角度測量與距離測量結合在一起,反射鏡心的三維坐標便唯一確定。憑借長達數十米甚至數百米的測量范圍,目前在航空工業大量使用于部件裝配的夾具與型架測量,并具備無需搭建標尺、轉接板;實現大型工裝現場裝配、測量,無需分解;實現數字化工藝裝備周檢,便于數字檢索與追溯等優勢。

柔性裝配-測量輔助裝配技術

通過對飛機產品三維數字化定義以及設計、制造協同等數字化技術的應用,推動了飛機結構裝配向數字化裝配方向發展,實現自動化柔性裝配,從而提高生產效率和裝配質量。先進的航空制造企業,在飛機框架的安裝過程中,采用了數字化激光跟蹤定位技術。而在總裝配線單元引人了"測量輔助裝配"系統。激光或照相測量子系統、計算機輔助測量系統、"bestfit"優化軟件及特制的圖形用戶接口所組成的測量系統,能夠解決在飛機總裝階段(如機身一機身或機翼一機身對接)大型機體部件裝配測定、定位相關的傳統工藝問題。這些技術的組合具有無型架裝配、更快速的裝配工序、減少返工和損耗等諸多優點。

MAA測量輔助裝配,在其實施過程中主要有三大系統:測量系統、具有六自由度測量的定位系統以及運籌與模擬軟件系統。其中,激光跟蹤儀負責測量環節,定位系統負責在激光跟蹤儀引導下移動被裝配部件,計算機系統則負責運動指導以及反饋計算。在此系統架構下,使用激光跟蹤儀通過跟蹤固定在移動部件上的多個反射靶來監控和指導定位系統的定位。

Leica絕對激光跟蹤儀在A350機身制造過程中引導機器人進行準確定位,完成桁條粘貼到機身的裝配任務。

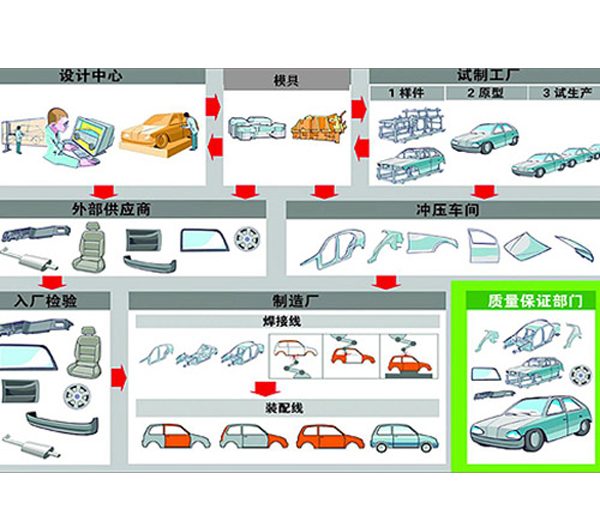

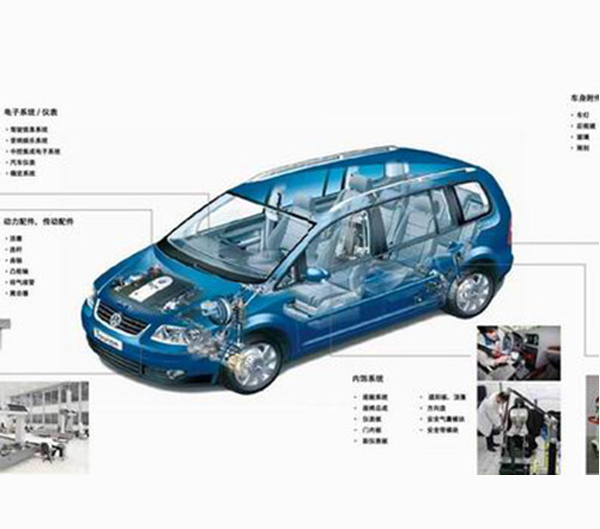

PC-DMISEMS企業級數字化測量解決方案協助航空科技工業提升數字化制造技術

現代化工廠信息化、網絡化發展離不開數字化檢測的支撐。PC-DMISEMS企業級數字化測量解決方案,貫穿產品設計、加工、質量保證、數據處理與分析等整個產品生命周期,通過基于PC-DMIS核心技術的一系列軟件包,建立高效的測量系統,整合集成所有檢測環節來自不同數字化檢測設上采集的產品數據,并將海量數據處理成為直觀的有價值的可視化分析報告,以網絡等更為直接的方式供公司內外各相關部門共享,不但關注底層檢測操作層面提高操作效率、提升工作簡易度、降低工作強度,還關注管理層檢測設備和檢測數據的管理和監控,以期促進更及時更適用的決策。PC-DMISEMS設計的目標就是更好的實現零件產品全生命周期過程中質量信息的整合和分享,為生產決策提供更高效的信息支撐。