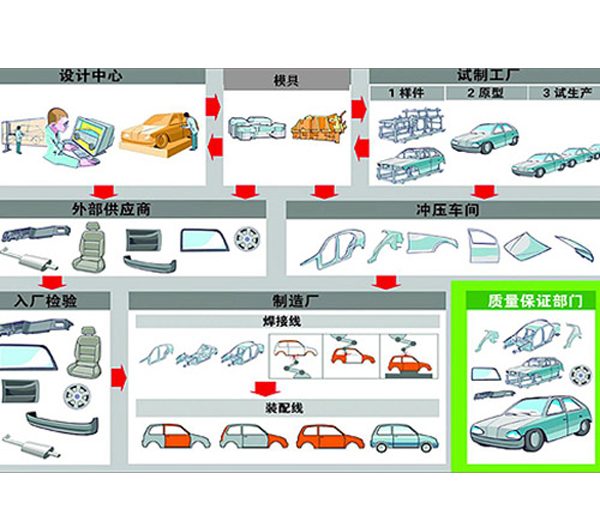

汽車覆蓋件模具是汽車模具中最為典型的一類,也是沖壓模具的代表類型,在其加工生產、研合、試制、制件等領域均對測量技術提出了嚴格要求。這包括鑄件毛坯的準備、復雜型面的加工與測試、模具試制和合模分析等領域,鑒于沖壓模具尺寸重量大、外形復雜,更多需要現場型的測量系統貫穿其加工、制造、裝配研合、試模合模乃至制件測量與復制修復全過程。

01鑄件加工環節

沖壓模毛坯鑄件的加工,目前流行消失模加工手段,即采用油泥、樹脂、塑料泡沫等軟材料加工成消失模。傳統的消失模加工方式為雕刻機或重型數控加工機床,這些加工方案存在加工尺寸受限、需要固定地基且投資大等局限。ROMOCUT柔性機器人銑削系統克服了上述缺陷:可移動,不需要地基和機房,可實現多機位移動加工從而實現高精度加工范圍的無限擴展,還可針對塑料泡沫材料配置空心銑刀和真空除屑系統,確保整潔無污染的加工環境。ROMOCUT,是傳統消失模銑削系統的新一代替代品。

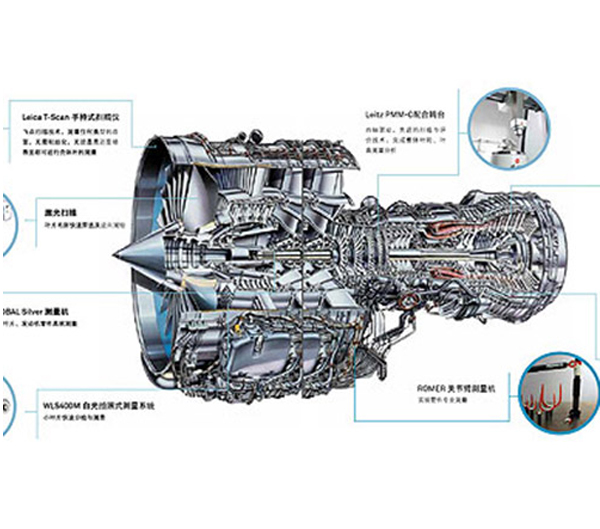

02現場測量環節

沖壓模加工階段,最為高效的測量方案首推便攜式現場測量方案——以開機即可測量、靈活小巧且適用于隱藏點測量為優勢的關節臂,以高效率大面積獲取曲面點云為優勢的拍照式測量系統和以高精度大尺寸測量范圍取勝的激光跟蹤儀,當然,也包括能夠在工序中實時反饋加工結果的在機測量方案。現場測量解決方案的優勢在于能夠為實現模具高效率可視化加工提供及時的參考數據www.3eeezw.com。

03試模

通過對凹凸模的合模分析和對試制件的形狀以及回彈進行分析,調整修改模具,最終獲得正確的制件外型。大尺寸曲面形狀是沖壓模及其制件的顯著特點,因此,模具型面點云與其CAD的比對是最為高效的數據分析手段。CognitensWLS400拍照式測量系統能夠在不受震動和光照影響的苛刻工業環境中,實現單次大面積、高精度點云的高速獲取,并對點云實現虛擬裝配、批量數據統計分析等數據處理。CognitensWLS400能夠完成模具、工裝及其制件各環節多檢測任務,可用于模具從加工到交付的全過程質控。

04精密測量

沖壓模具的模架是傳遞壓力、保證模具位置精度的部件,上面的導柱、導套、導正銷的位置精度要求很高。通用型精密測量設備固定式(橋式、龍門式、懸臂式)測量機,可以完成高精密級別的質量驗證。DEA龍門式測量機采用開敞式結構和地基式平臺,不受承重限制,便于大型沖壓模具的就位和上下料。

05設備調整

利用沖壓模具沖壓制件時,通常要對加工設備進行精度找正。Leica絕對跟蹤儀是大型設備找正、安裝、校準的理想方案。采用獨特的PowerLock自動目標鎖定功能,在配備反射球時,Leica絕對跟蹤儀能夠在條件復雜的車間環境下實現高達160m范圍內的精密找正與檢測。

06制件檢測

對沖壓件的位置與形狀進行驗證,將決定模具是否可以交付,而快速、可重復完成沖壓件曲面的數據采集與評價分析是完成制件測量與分析的關鍵。配備新型CMS系列激光掃描儀的固定式測量系統(橋式、龍門、懸臂測量機)能夠實現沖壓制件曲面的自動化高效檢測。CMS具備自動曝光等良好的適應性,能夠適應不同材質與顏色、不同亮度的各種材質,可變線寬、可變點距的智能特點,使得制件曲面點云獲取更為高效。成熟的制件生產線上的高節奏現場質控,可采用CognitensWLS400A機器人自動化拍照式測量系統。

07檢具

檢具是生產線上大批量零部件的檢驗基準,根據檢具的不同精度要求,可以選擇固定式測量設備或者便攜式現場測量設備。

08復制與修復

成功交付的模具需要歸檔,使用中的成品模具需要隨時質控以修復磨損或者進行復制。Cognitens拍照式測量系統和配有高效激光掃描測頭的ROMER絕對關節臂能夠高效采集模具點云數據,并進行CAD數據比對分析,或者輔助逆向造型。

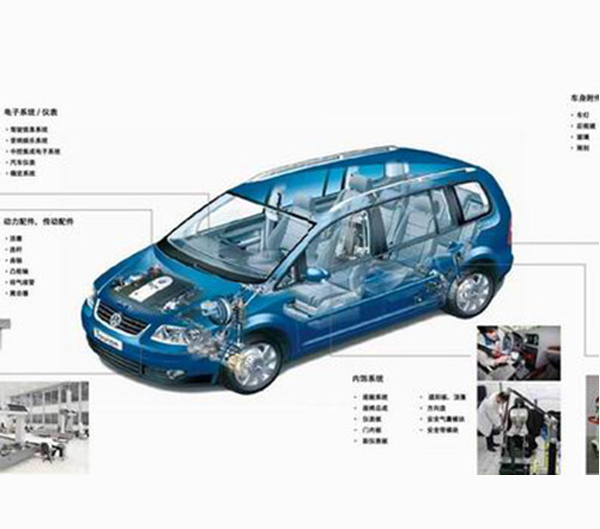

夾具

在汽車焊接過程中,由于薄板件剛性差易變形,為了保證零部件之間正確的相對位置和焊接間隙,必須通過焊接夾具將其固定。因此,焊接夾具的精度是確定車身幾何尺寸精度的重要手段。

汽車夾具尤其是焊裝夾具具有尺寸大、應用環境復雜的特點,而且還經常涉及到生產線的日常檢修、維護與調整等任務,因此,一套測量范圍大、應用靈活、能夠適合現場復雜環境的測量系統是確保夾具品質的重要因素。

Leica激光跟蹤儀是超大尺寸車間現場型便攜測量的理想方案。配置反射球,該系統能獲得320m超大測量范圍;配置T型測頭,則可以獲得30m更高精密測量范圍,并且可以配備超長加長桿,完成隱藏點測量。Leica激光跟蹤儀被廣泛用于汽車焊裝夾具在車間現場的安裝定位及精度維護。

檢具

檢具是沖壓件、注塑件等產品零件檢查夾具的簡稱,是一種按照需方特定要求專門制作的檢測工具。檢具的尺寸、位置與形狀需要經過嚴格的測量驗證,以確定其可以作為生產線上大批量零部件的檢驗基準。

很多情況下,一些大尺寸的檢具具有尺寸重量大、不便于移動的特點,因此往往需要便攜的測量系統,為檢具的生產制造提供便攜的測量手段。